Korzyści z zastosowania centralnego smarowania w przemyśle

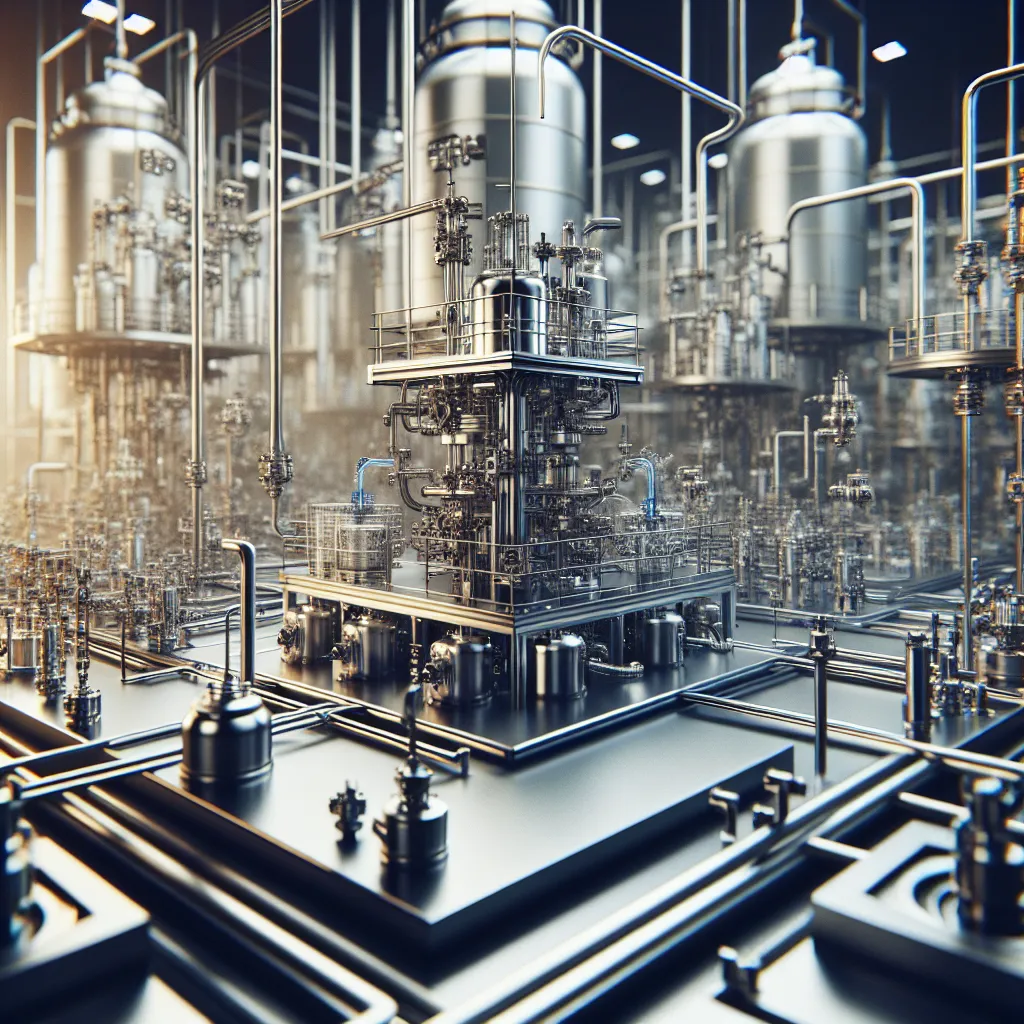

Zastosowanie centralnego smarowania w przemyśle przynosi wiele korzyści, zarówno pod względem efektywności operacyjnej, jak i minimalizacji kosztów konserwacji. Dzięki systemowi centralnego smarowania możliwe jest skuteczne zaopatrzenie wszystkich punktów smarowania w jednostce fabrycznej, co eliminuje konieczność ręcznego smarowania poszczególnych elementów maszyn. Wykorzystanie takiego rozwiązania przekłada się nie tylko na oszczędność czasu i zasobów ludzkich, ale także zapewnia większą regularność i dokładność procesu smarowania, co przekłada się na zwiększenie trwałości maszyn i urządzeń przemysłowych.

Jednym z kluczowych elementów systemu centralnego smarowania są pierścienie zacinające, które mają za zadanie zapewnić prawidłowe dawkowanie smaru w punktach smarowania. Pierścienie zacinające pełnią istotną rolę w zapewnieniu równomiernego rozprowadzenia smaru, co ma kluczowe znaczenie dla zachowania prawidłowego funkcjonowania maszyn. Dzięki zastosowaniu pierścieni zacinających w systemach centralnego smarowania, możliwe jest precyzyjne i skuteczne smarowanie różnorodnych elementów, co z kolei wpływa na wydajność urządzeń przemysłowych oraz minimalizację ryzyka awarii mechanicznych.

Biorąc pod uwagę znaczenie pierścieni zacinających w systemach centralnego smarowania, warto korzystać z wysokiej jakości rozwiązań, aby zapewnić optymalne efekty działania. Dostępne na rynku nowoczesne pierścienie zacinające są wyposażone w innowacyjne technologie, zapewniające niezawodne i precyzyjne smarowanie, co może znacząco wpłynąć na wydajność oraz trwałość maszyn i urządzeń przemysłowych.

Zaawansowane rozwiązania, takie jak pierścienie zacinające dostępne w ofercie pierścienie zacinające, umożliwiają optymalne wykorzystanie potencjału systemów centralnego smarowania, przyczyniając się do zwiększenia efektywności i minimalizacji kosztów utrzymania maszyn w zakładach przemysłowych. Dzięki regularnemu i precyzyjnemu smarowaniu, opartemu o nowoczesne pierścienie zacinające, możliwe jest skuteczne zapobieganie negatywnym skutkom zużycia i przedwczesnych awarii maszyn, co przekłada się na oszczędności czasu i zasobów finansowych. W ten sposób zastosowanie centralnego smarowania w przemyśle w połączeniu z nowoczesnymi pierścieniami zacinającymi stanowi kluczowy element optymalizacji procesów produkcyjnych i utrzymania ruchu w firmach przemysłowych.

Korzyści z zastosowania centralnego smarowania w przemyśle

Zastosowanie centralnego smarowania w przemyśle przynosi liczne korzyści, które sprawiają, że jest to nieodzowna technologia w zakładach produkcyjnych. Jednym z głównych atutów centralnego smarowania jest zapewnienie równomiernego i optymalnego smarowania maszyn i urządzeń w całym zakładzie. Dzięki temu możliwe jest zminimalizowanie zużycia smarów, co przekłada się na obniżenie kosztów eksploatacji. Ponadto, centralne smarowanie eliminuje konieczność ręcznego smarowania poszczególnych elementów, co z kolei wpływa na zwiększenie efektywności pracy oraz redukcję ryzyka awarii sprzętu.

Kolejną istotną zaletą zastosowania centralnego smarowania jest poprawa warunków pracy personelu. Dzięki zautomatyzowanemu systemowi smarowania, pracownicy nie muszą angażować się w czasochłonne czynności smarowania, co pozwala im skupić się na innych zadaniach związanych z utrzymaniem ruchu maszyn. Dodatkowo, centralne smarowanie poprawia bezpieczeństwo w miejscu pracy, eliminując konieczność dostępu personelu do trudno dostępnych i potencjalnie niebezpiecznych obszarów maszyn.

Nowoczesne rozwiązania z zakresu centralnego smarowania oferują coraz bardziej zaawansowane systemy monitorowania, które pozwalają na bieżącą analizę zużycia smarów oraz stanu technicznego urządzeń. Dzięki temu możliwe jest szybkie wykrywanie wycieków lub usterek, co minimalizuje ryzyko poważnych awarii i przedłuża żywotność maszyn. Warto również zauważyć, że nowoczesne systemy centralnego smarowania coraz częściej wykorzystują technologie IoT, umożliwiając zdalne monitorowanie i zarządzanie procesem smarowania z wykorzystaniem dedykowanych platform informatycznych.

Wnioskiem z powyższych rozważań jest fakt, że zastosowanie centralnego smarowania w przemyśle przynosi liczne korzyści, zarówno w sferze ekonomicznej, jak i organizacyjnej. Dzięki optymalizacji procesu smarowania, możliwe jest osiągnięcie większej efektywności, wydajności oraz bezpieczeństwa w miejscu pracy.

Nowoczesne rozwiązania w centralnym smarowaniu

Nowoczesne rozwiązania w centralnym smarowaniu przynoszą wiele korzyści dla przedsiębiorstw przemysłowych. Dzięki zastosowaniu zaawansowanych systemów centralnego smarowania, firmy mogą osiągnąć lepszą wydajność, zmniejszyć koszty związane z konserwacją maszyn, a także zwiększyć trwałość podzespołów. Nowoczesne systemy centralnego smarowania pozwalają na ciągłe monitorowanie stanu smarowania maszyn oraz automatyczne dostosowywanie ilości smaru w zależności od warunków pracy. Dzięki temu redukowany jest nadmiarowy lub niewystarczający smar, co przekłada się na ograniczenie zużycia, wydłużenie okresu między konserwacjami oraz minimalizację ryzyka awarii.

Jednym z nowoczesnych rozwiązań w centralnym smarowaniu są inteligentne systemy zarządzania smarowaniem, które wykorzystują zaawansowane algorytmy do optymalizacji procesu smarowania. Takie systemy potrafią analizować dane dotyczące obciążenia, temperatury, prędkości czy czasu pracy maszyn, a następnie dostosowywać ilość i rodzaj smaru w czasie rzeczywistym. Dodatkowo, nowoczesne systemy centralnego smarowania wyposażone są w zdalne monitorowanie, co pozwala na ciągłą kontrolę stanu smarowania nawet z odległej lokalizacji, co jest szczególnie przydatne w przypadku zakładów produkcyjnych o rozproszonej strukturze.

Warto także wspomnieć o stosowaniu automatycznych systemów smarowania, które eliminują konieczność ręcznego nakładania smaru na poszczególne punkty smarowania maszyn. Dzięki zastosowaniu odpowiednio zaprojektowanych pomp oraz dystrybutorów smaru, cały proces smarowania odbywa się automatycznie, co pozwala zaoszczędzić czas, uniknąć błędów ludzkich oraz zapewnić równomierną dystrybucję smaru.

Podsumowując, nowoczesne rozwiązania w centralnym smarowaniu przynoszą wiele korzyści dla przedsiębiorstw, pomagając w poprawie wydajności, redukcji kosztów konserwacji oraz zwiększeniu trwałości maszyn. Inwestycja w nowoczesny system centralnego smarowania może przynieść wymierne korzyści zarówno w krótkim, jak i długim okresie czasu, dlatego coraz więcej firm decyduje się na wprowadzenie takich rozwiązań do swoich zakładów produkcyjnych.

Optymalizacja procesów dzięki centralnemu smarowaniu

Zastosowanie centralnego smarowania w przemyśle stało się kluczowym elementem optymalizacji procesów produkcyjnych. Dzięki zastosowaniu nowoczesnych rozwiązań umożliwia ono skuteczne nawilżanie, smarowanie i konserwację maszyn i urządzeń, co przekłada się na wydajność i trwałość tychże. Korzyści płynące z centralnego smarowania są niepodważalne – zmniejszenie zużycia smaru, zminimalizowanie ryzyka wystąpienia awarii czy też unikanie przestoju maszynowego. Optymalizacja procesów dzięki centralnemu smarowaniu staje się więc kluczowym obszarem działalności przemysłu.

Technologiczne innowacje w systemach centralnego smarowania

Centralne smarowanie odgrywa kluczową rolę w utrzymaniu sprawnego działania maszyn i urządzeń w przemyśle. Dzięki technologicznym innowacjom, systemy centralnego smarowania oferują szereg korzyści, które przekładają się na poprawę efektywności i oszczędność czasu oraz kosztów napraw. Jednym z kluczowych elementów technologicznych innowacji w systemach centralnego smarowania jest zdalne monitorowanie i sterowanie procesem smarowania. Dzięki temu możliwe jest zdalne diagnozowanie oraz regulacja parametrów smarowania, co przyczynia się do zwiększenia precyzji i skuteczności procesu.

Współczesne rozwiązania w zakresie centralnego smarowania oparte są także na automatyzacji i wykorzystaniu inteligentnych systemów zarządzania. Integrowane czujniki monitorujące stan zużycia smaru oraz warunki pracy maszyn pozwalają na optymalizację ilości i momentu aplikacji smaru, co przekłada się na zmniejszenie zużycia smaru oraz wydłużenie żywotności podzespołów. Dodatkowo, rozwój technologii IoT (Internet rzeczy) umożliwia integrację systemów centralnego smarowania z ogólnym systemem zarządzania zakładem produkcyjnym, co pozwala na lepsze planowanie konserwacji oraz prognozowanie potencjalnych awarii.

Zastosowanie nowoczesnych rozwiązań technologicznych w systemach centralnego smarowania przyczynia się do redukcji kosztów związanych z konserwacją maszyn oraz zmniejszenia ryzyka awarii. Dzięki zdalnemu monitorowaniu i zarządzaniu, możliwe jest zwiększenie efektywności procesów produkcyjnych, co przekłada się na oszczędność czasu i zasobów. Wnioski płynące z analizy danych zdalnie zbieranych przez systemy centralnego smarowania pozwalają na ciągłe doskonalenie procesów oraz optymalizację zużycia smaru, co ma istotny wpływ na efektywność działania zakładu produkcyjnego.